La Maintenance 4.0 au service de la performance industrielle

Avis d'expert de Hugo Rey et Vittorio de Risi sur l'Automaintenance Augmentée

Article paru dans Maintenance & Entreprise n° 660, Décembre / Janvier / Février 2021

Spécialiste du conseil en management depuis plus de 30 ans, Quaternaire accompagne les ETI et Grandes entreprises, dans des projets d'amélioration durable de leur performance industrielle. De la co-construction d'un projet sur-mesure jusqu'à l'accompagnement opérationnel terrain, Quaternaire intervient sur l'ensemble des leviers de performance industrielle (Qualité, sécurité, productivité, supply,...) et bénéficie d'une expertise reconnue dans les démarche d'amélioration de la performance maintenance.

Start-up française spécialisée dans les solutions de Réalité Augmentée au service de l’efficacité des opérations de Maintenance, Spectral apporte une solution logicielle d’assistance en réalité augmentée qui aide, guide et forme les techniciens lors des opérations de maintenance sur des équipements industriels complexes. Quaternaire et Spectral ont conclu un partenariat leur permettant d’accompagner leurs clients dans des démarches terrain résolument orientées résultats, en alliant expertise et solution technique enrichie.

Mettre en place de l’automaintenance, c’est permettre aux opérateurs de production de réaliser des opérations simples de maintenance de façon organisée. Ces opérations, réalisées selon un fréquentiel défini et des modes opératoires standards, comprennent des tâches de contrôles et de surveillance des équipements, et des opérations de maintenance de premier

niveau (des actions systématiques d’entretien et de maintien de l’équipement réalisés sans outil, comme le graissage, le nettoyage ou le resserrage de pièces).

Développer l'autonomie des opérateurs pour gagner en réactivité et en efficacité.

En formant les opérateurs aux bons contrôles, réglages et entretien des machines, la démarche renforce l'autonomie, la maîtrise et la réactivité des équipes de production. Les opérateurs connaissent mieux le fonctionnement de leurs machines et l'impact de leurs réglages. ils peuvent ainsi anticiper et éviter les erreurs et arrêts issus d'actions non maîtrisées.

Une meilleure connaissance technique associée à l'implication des équipes abouti à une meilleure maîtrise de l'outil industriel, indirectement à un meilleur « soin » au quotidien, conduisant à un taux de défaillance amélioré et une diminution du risque d'accidents.

La réactivité sur les interventions simples est améliorée : il n'est plus nécessaire de faire appel à la maintenance pour du simple réglage. Lorsqu'un technicien doit intervenir, l'opérateur formé au pré-diagnostic est plus précis lors de son appel, ce qui permet une intervention plus efficaces du technicien qui se déplace avec les bons outils et pièces. Les relations s'améliorent et les analyses de pannes se font d'avantage conjointement, avec plus d'impact sur la résolution des causes racines.

Dégager du temps au service maintenance pour des activités à haute valeur ajoutée

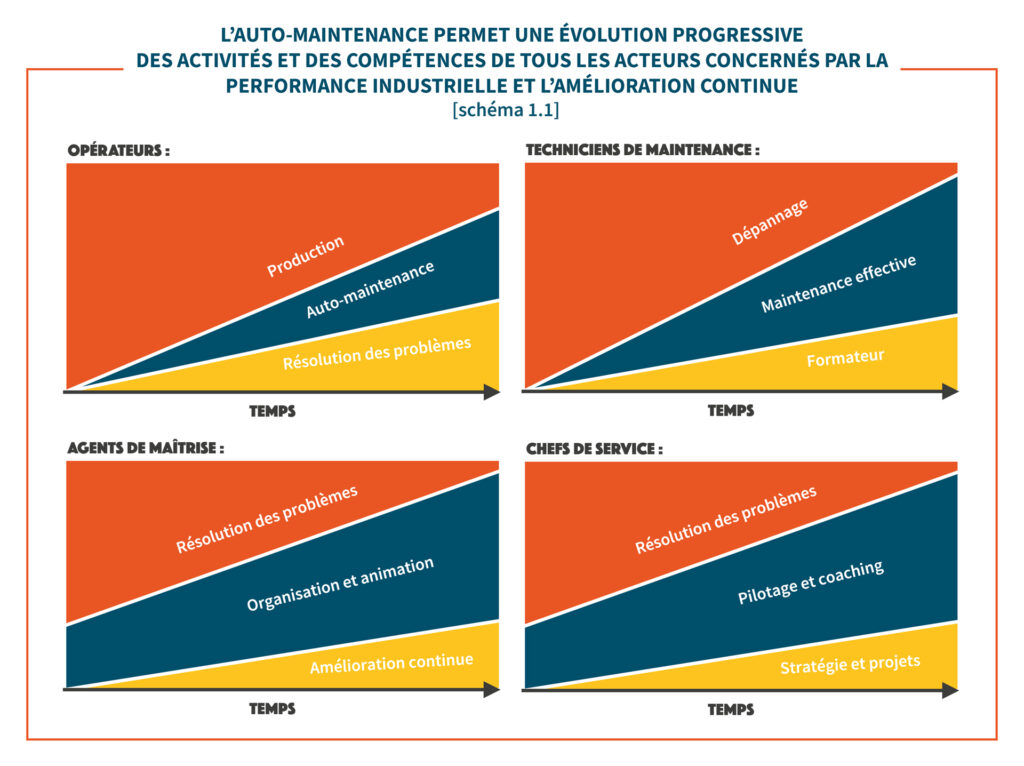

La redistribution des activités [schéma 1.1] entre les services production et maintenance permet ainsi de libérer du temps pour des activités à plus forte technicité, orientées sur le préventif, l'amélioratif et la formation. Le technicien est recentré sur l'expertise et l'aspect technique, ce qui valorise son travail et donne aussi à l'entreprise des opportunités pour attirer et fidéliser ses talents.

Les industriels ont tout intérêt à mettre en place une démarche d'auto-maintenance parce qu'elle permet d'améliorer les performances industrielles : fiabilité des installations, réduction des temps et nombre d'arrêts dus aux micro-défaillances, augmentation de temps de fonctionnement entre les pannes, diminution des temps d'intervention. Nous observons une nette amélioration de la disponibilité machine et une réduction des coûts de maintenance.

Preuve en est chez nos clients : un gain de +2 points de TRS sur une ligne de fabrication de pizzas (entre 150k€ et 200k€/an) ou encore +1,3 points de TRS et -1,6 pts de pertes matières et emballages dans une usine pharmaceutique.

La réalité augmentée : un outil de choix pour mettre en œuvre l'automaintenance

la mise en place d'une démarche d'automaintenance en cinq étapes peut être soutenue par l'utilisation d'un outil de l'industrie 4.0 en plein essor : la réalité augmentée (RA), une technologie immersive qui permet de superposer des informations numériques au champ de vision d'une personne via des lunettes connectées.

Les opérateurs concernés par ces nouvelles pratiques ont besoin d'être rassurés et bien formés. La RA va donner confiance à la personne qui se forme à l'aide de lunettes connectées qui vont la guider étape par étape à la manière d'un « GPS » virtuel. La formation se fait au plus proche du terrain, en pratiquant directement sur un parcours établi. L'apprentissage est plus rapide et plus efficace, l'opérateur retient mieux les opérations importantes. L'outil aide également le formateur (souvent le technicien de maintenance), il passe ainsi moins de temps à montrer comment faire au profit du conseil et de l'accompagnement.

L'utilisation d'un outil RA permet également de digitaliser les modes opératoires : il les rend plus accessibles, plus ludiques, plus attractifs. Les procédures sont ainsi mieux utilisées, davantage actualisées et partagées plus largement. Le risque d'erreurs est proche de zéro, les pratiques sont standardisées et finalement c'est un gain de temps qui est observé sur la réalisation des opérations (-25% en moyenne sur la maintenance de premier niveau). Lors de pannes, l'assistance vidéo à distance permet à l'expert technique de visualiser directement le problème et d'être encore plus efficace los de l'intervention.

La RA facilite la remontée des informations en transmettant les données en temps réel. L'opérateur peut capturer les dysfonctionnements lors de ses rondes (photos, son, vidéo) et transmettre l'ensemble des informations propres à son environnement - ainsi, la maintenance peut planifier les prochaines interventions plus efficacement. La solution permet également de suivre les interventions réalisées (par qui / quand / pendant combien de temps) ce qui facilite les vérifications et permet de veiller à la bonne réalisation des opérations tout en mesurant leur efficacité.

Pour pouvoir accéder à l'ensemble des articles, abonnez-vous à Maintenance & Entreprise : www.maintenance-entreprise.com

Nos dernières actualités

Profession : bouc émissaire - Ce que fait l'IA au service client

Pour Philonomist, Marie Rieu souligne que l’IA accélère les processus mais renforce la nécessité d’un lien humain de qualité. Un enjeu clé pour les métiers de la relation client, entre efficacité et sens au travail.

Les relations qui font péter les plombs : 5 étapes pour gérer les conflits au travail

On dit que la violence ne résout rien. Pourtant, certaines relations nous donnent envie d'essayer… juste pour voir. Retour sur notre atelier haut en couleurs aux Victoires du Capital Humain 2025, animé par Delphine Aubert et Quentin Gautier !

Les 7 clés qui transforment l'écoute collaborateurs en engagement durable

Angélique David analyse la manière dont l’écoute collaborateurs, lorsqu’elle est authentique et pilotée par le management, devient un véritable moteur d’engagement et d’action dans les organisations.