La TPM, une réponse aux difficultés de recrutement des techniciens de maintenance

Analyse de Nicolas Saliot sur la Total Productive Maintenance

Article paru dans Production Maintenance • N°77 • avril - mai - juin 2022

Spécialiste du conseil en management depuis plus de trente ans auprès des ETI et des grandes entreprises, Quaternaire bénéficie d’une expertise reconnue dans les démarches d’amélioration de la performance maintenance, comme en témoigne cet avis d’expert portant sur la Total Productive Maintenance (TPM).

Le contexte actuel associant augmentation du prix des matières premières, hausse de l’énergie et une reprise économique forte synonyme de guerre des talents notamment dans les professions techniques, impose aux industriels de devoir trouver des gisements de performance au sein de leur outil de fabrication. Augmenter la disponibilité des équipements pour produire plus ou simplement diminuer les coûts d’entretien et de maintenance souvent perçus comme incompressibles, c’est le défi des équipes industrielles.

Afin de rester compétitif et de maintenir les marges, les départements maintenance et production doivent se dépasser et mettre en œuvre à la fois une synergie dans la dynamique de performance et aussi des méthodes de travail visant l’excellence opérationnelle. La TPM (Total Productive Maintenance) est un modèle de dynamique de progrès qui permet de répondre à ces défis, mais comme beaucoup d’outils il nécessite des prérequis et d’éviter certains pièges.

Pas de TPM sans quelques prérequis indispensables !

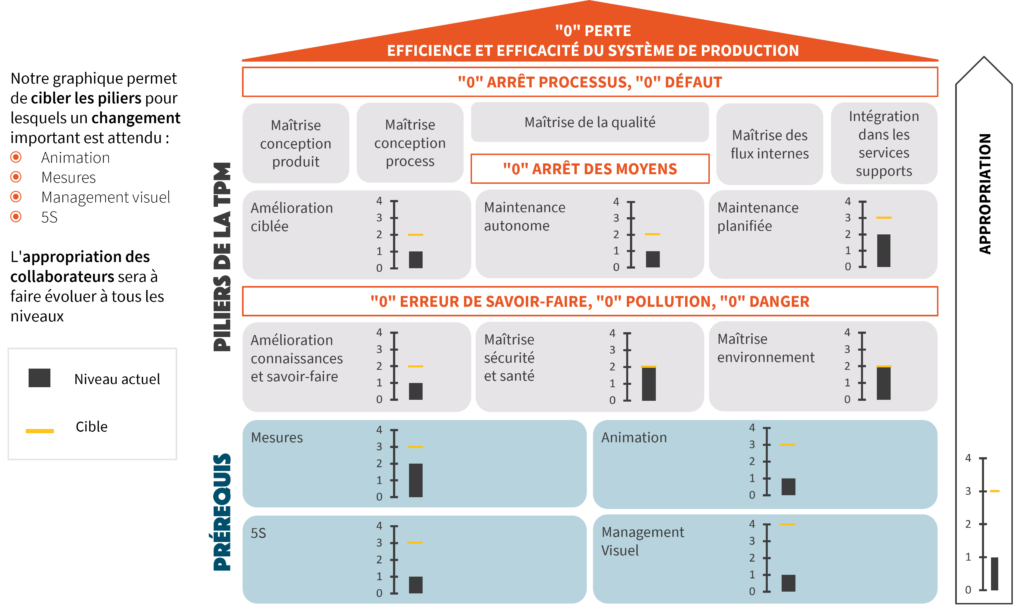

Avant toute chose, notre conviction profonde est qu’il ne sert à rien de courir après une nouvelle boite à outils d’amélioration de la performance si un certain nombre de prérequis ne sont pas présent dans l’organisation. Si la culture de la mesure, le management visuel, l’animation de la performance (rituels) ne sont pas présents alors je vous conseille de passer votre chemin et de commencer par ces étapes préalables.

On n’améliore que ce que l’on mesure, c’est avant tout de cela dont il s’agit. Si le service de maintenance ne possède pas d’outil de gestion de la maintenance (GMAO) ou d’outil de pilotage de la production (MES), alors la valorisation des temps d’arrêts, les coûts des interventions, bref le manque à gagner ne peut être analysé et valorisé.

Et, second point, on ne performe qu’en collaborant. Si la communication entre production et maintenance n’est pas bonne, si le service production exige des équipements en état de marche sans accepter de les arrêter pour réaliser un entretien préventif, s’il néglige la conduite et l’exploitation de l’outil (nettoyage non réalisés, mode dégradés, …) ou ne développe pas de compétences permettant de mieux conduire l’outils et de réaliser les premiers diagnostiques, alors n’imaginez pas pouvoir mettre en place une maintenance autonome dans le cadre d’une démarche TPM. Cela serait voué à l’échec.

La TPM, en synthèse

La TPM ou TOTAL PRODUCTIVE MAINTENANCE, c’est :

- Maintenance : maintenir en bon état, c’est-à-dire entretenir, nettoyer, graisser et accepter d’y consacrer le temps nécessaire.

- Productive : assurer la maintenance tout en produisant, ou en pénalisant le moins possible la production

- Totale : considérer tous les aspects et y associer tout le monde

Classiquement, la TPM est régie par 8 piliers qui structurent cette démarche de progrès : amélioration ciblée, maintenance autonome, maintenance planifiée, amélioration des connaissances et savoir-faire, prise en compte de la maintenabilité des équipements dans la conception, maîtrise de la qualité, intégration de la TPM dans les services support, maîtrise sécurité, santé et environnement.

La démarche présente de nombreux intérêts : améliorer la sécurité et la propreté des lieux de production, réduire les arrêts machine, réduire la non-qualité en production (rebut), augmenter la productivité des machines, augmenter la durée de vie de équipements.

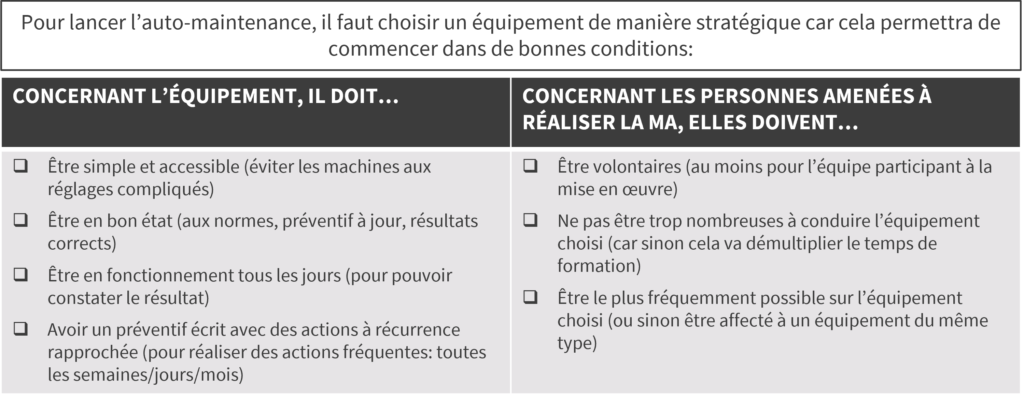

Rares sont les entreprises qui mettent en œuvre les huit principes de la TPM. Beaucoup renoncent avant l’auto-maintenance ou la maintenance premier niveau. Pourtant dans le contexte de difficulté à recruter des techniciens de maintenance (crise des vocations associée à une guerre des talents), la maintenance de premier niveau ou auto-maintenance pourrait être la réponse opérationnelle efficace et vertueuse à bien des égards.

De la maintenance de 1er niveau à l'auto-maintenance

On entend par la maintenance de premier niveau le nettoyage, le contrôle, la lubrification ce qui permet de diminuer les usures prématurées (échauffement, abrasion, oxydation) des différents composants mécaniques mais aussi électroniques.

Ces opérations de nettoyage sont l’occasion de réaliser des rondes sensorielles (visuel, auditif, olfactif) et permettent généralement de déceler des phénomènes d’usure prématurée qui, s’ils sont traités à temps, permette d’éviter des pannes plus longues.

L’auto-maintenance représente la dernière étape de la TPM et permet au service de production de réaliser des tâches de maintenance préventive systématiques nécessitant une compétence technique accessible et un outillage simple. Elle facilite le diagnostic de défauts, d’en identifier la cause racine et de réaliser les premiers niveaux d’intervention corrective.

Elle peut aussi prendre la forme d’équipes production/maintenance réunies pour réaliser des opérations de maintenance préventive annuelle sur les équipements lors d’arrêts techniques. Ces moments sont des occasions formidables pour permettre aux collaborateurs de production et maintenance de travailler ensemble, mieux comprendre la construction et le fonctionnement des équipements mais aussi acquérir des connaissances voire des compétences techniques partagées.

L’auto-maintenance permet au producteur de se responsabiliser en tant qu’exploitant et d’être à l’écoute de son outil de production, tel « un conducteur qui regarde régulièrement sous le capot de sa voiture, et n’attend pas le contrôle technique tous les deux ans ». Si pour l’automobiliste il s’agit de « vérifier les niveaux d’huile, de les ajuster et de contrôler l’usure des pneus », en entreprise cela se traduit par un suivi, des rondes en fonctionnement et à l’arrêt, les nettoyages après utilisation ou entre les équipes.

Créer du lien, de l’entre aide, de la bienveillance, jouer collectif, donner du sens, c’est la mission des managers et c’est avec cet état d’esprit qu’une démarche TPM doit être menée. Une aventure collective et un travail main dans la main entre production et maintenance pour tirer le meilleur des équipements et contribuer à améliorer la performance économique de l’entreprise. Ne cherchez plus vos futurs techniciens de maintenance que vous idéalisez depuis des mois, ils se trouvent pour certains déjà sur les lignes de production !

Vous avez un projet d'amélioration de votre performance maintenance ?

Nos dernières actualités

Santé mentale en entreprise : comment prévenir les risques psychosociaux ?

Le rôle du manager dans la prévention des risques psychosociaux est essentiel. Les RPS peuvent nuire à la santé mentale, la QVCT et la performance. Comment les réduire efficacement ? Retour d'expérience de Christelle Garbé

[Replay] Webinaire : Pourquoi Martin sait manager la sécurité dans son périmètre ?

Découvrez comment améliorer vos résultats sécurité et développer une culture sécurité durable, en mettant au cœur les managers de terrain, avec nos deux experts issus de l'industrie !

Les RDV du Management : retour sur la 17ème édition

La 17ème édition des RDV du Management avait lieu le 28 mars à Paris. Revivez cette journée en vidéo et découvrez la synthèse des idées clés.